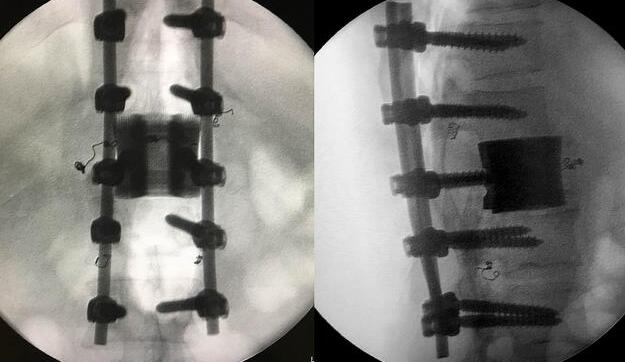

2018年2月7日華鈦三維與南方醫院脊柱骨外科聯合澳大利亞技術科學與工程院吳鑫華院士領導的莫納什大學增材制造研究中心合作的3D打印個性化人工椎體/椎間盤一體化植入手術成功實施。

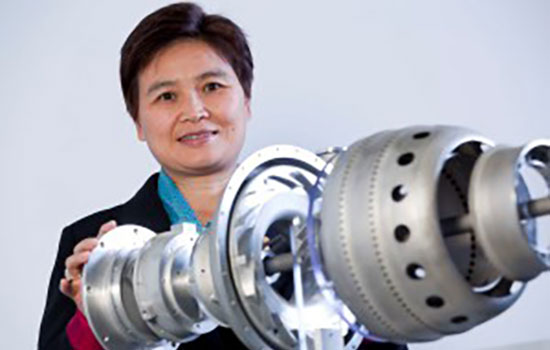

南方醫院脊椎及骨病外科鄭明輝副主任醫師在嶺南名醫陳建庭主任和朱青安教授指導下,與華鈦三維工程師陸國贊合作構思設計,澳大利亞莫納什大學增材制造研究中心主任吳鑫華院士團隊進行了一個多月的個性化鈦合金3D打印工藝研究,成功打印出符合病人要求的人工椎體/腰間盤一體化植入物。這次手術的成功,標志著中國的3D打印植入物技術在骨科醫療領域達到世界先進水平。

澳大利亞莫納什大學增材制造研究中心主任吳鑫華院士

-- 實現國產化

據了解,病人因脊椎腫瘤而坐睡不安,非常痛苦。而脊椎前有血管,后有神經,手術面臨著很大的風險。但是作為本次手術主刀醫生的鄭明輝表示,這次人工椎體/腰間盤一體化的設計綜合了南方醫院脊椎及骨病外科多年的脊柱腫瘤手術的豐富經驗,結合了病人的特殊情況,并由世界******的金屬3D打印專家吳鑫華院士團隊進行增材制造,對手術成功充滿信心。

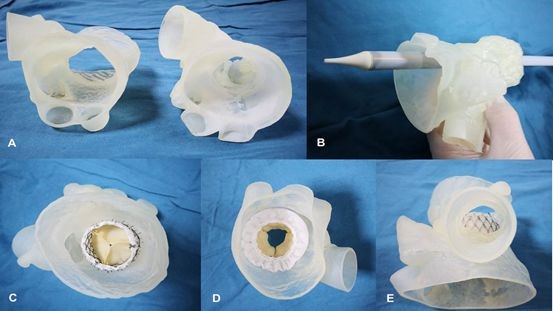

增材制造的椎體/腰間盤一體化植入物

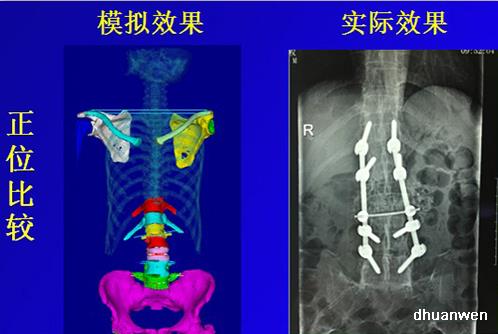

為了更好的完成手術,陳建庭主任、鄭明輝副主任醫師等骨科專家與華鈦三維的3D打印團隊從2017年10月份開始籌備該手術。考慮到每一個病人的脊椎形狀都存在差異,骨科專家認為用一個現成的標準植入物不大可能匹配病人的生理參數。醫生和工程師們根據病人脊柱的CT掃描數據,為病人的脊柱建立了精準的3D圖像。根據這個圖像,治療團隊就能夠設計并定制出屬于病人的個性化植入物。為了使個性化定制的人工椎體與病人椎體之間更好的融合,手術實施前治療團隊先后設計了100多個方案,制作了數十個植入物的術前模型進行研討。事實證明,手術***終使用的植入物是***適合手術和病人身體情況的。

鄭明輝醫生表示,該3D打印人工椎體特殊之處在于其海綿狀的微孔結構結合拓撲框架結構。這種內嵌拓撲框架金屬骨小梁,既有利于相鄰正常脊椎的骨細胞長入其中,***終實現骨融合,又保證了椎體的整體力學性能。

利用3D打印技術生產出來的人工椎體是完全按照患者的解剖結構完成脊椎結構重建及固定的, 裝上一枚精準的、個性化的人工脊椎,患者康復后完全可以正常地生活和工作。過去這種手術常常是使用鈦網內填入自體或異體碎骨作為椎體間支撐材料,但鈦網一旦移位壓迫脊髓,患者就會有癱瘓的風險。這次手術中的脊椎植入物內部具有經過力學優化設計的晶格結構,比傳統鈦網具有更強的承重力,金屬3D打印可以直接制造出這樣的復雜結構。

***終在經歷近八個小時后,病人的家屬終于等到了好消息:人工椎體/椎間盤一體化金屬植入物成功植入,手術順利。由于病人術中出血量小,生命體征平穩,他不用進入ICU觀察,直接回到了普通病房。 現在我們都很高興,成功做出了世界首例人工椎體/椎間盤一體化金屬植入物,病人今后可以與常人一樣工作和生活。鄭明輝醫生說。

華鈦三維骨科研究院研制的3D打印人工椎體將給更多處于病痛中的患者帶來福音。同時,產品國產化后還將打破國外產品對高端市場的壟斷,降低患者的醫療支出,并對推動整個3D打印產業的發展具有重要意義。

-- 華鈦三維

廣州華鈦三維材料制造有限公司是廣州市增城區根據身發展的人才戰略和經濟發展戰略而引進的******個院士創業高新技術產業化項目,坐落于由國務院僑辦和廣州市增城開發區共建的華僑華人創業基地-僑夢苑夢工廠。它是由中國MBA十大精英人物、廣東省十大杰出職業經理人 、倫敦帝國理工MBA朱獻文攜手世界******金屬材料及3D打印科學家、澳大利亞國家輕金屬研究中心主任、澳大利亞技術科學與工程院吳鑫華院士聯合創辦,得到了廣州市增城區政府基金-南粵基金天使投資, 聯合國際水平的骨科專家組成的3D打印應用機構。華鈦三維與******骨科專家共建了廣州華鈦三維骨科研究院,重點研發相關骨科手術工具和植入物(人工關節、創傷、腫瘤鈦合金植入物),形成了科工醫結合的產品研發平臺。

華鈦三維還與中南大學粉末冶金研究院聯合研發3D打印碳纖維人工骨骼的同時,開發了醫療個性化定制云端應用系統。整套系統將作為廣大醫生創立應用3D打印技術的醫工交流平臺,配合廣東省醫師協會骨科技術培訓工作委員會聯手推廣3D打印技術在醫療的應用,以造福大眾。

華鈦三維,打印健康,華鈦三維將用世界***先進制造(3D打印)方法研發生產國際水平的金屬植入物,從而達到進口替代目的。華鈦三維集******科、工、醫專家于一體,共同為人類健康事業做貢獻。

–—- 3D科學谷Review

澳大利亞莫納什大學在3D打印技術產業化應用方面取得了顯著的成果。

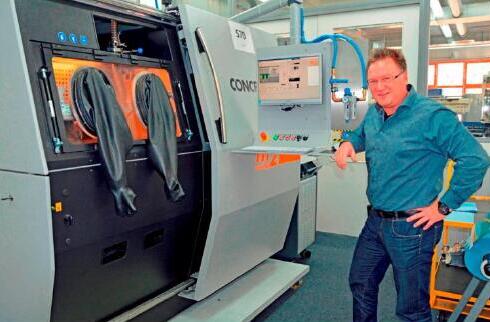

莫納什大學曾為法國賽峰集團3D打印了兩臺用于概念驗證的噴氣式發動機,目前這項科研成果已正式進行商業化生產。3D打印噴氣式發動機是在法國賽峰集團一臺輔助動力的燃氣渦輪發動機基礎上設計的,通過對原有發動機部件進行掃描和建模,莫納什大學完成了對發動機的重新設計和金屬3D打印。

莫納什大學還通過增材制造技術所帶來的設計自由度,實現火箭發動Aerospike 所需的技術突破。 Aerospike排氣歧管的設計與傳統的鐘形火箭基本上是相反的。當前航天飛機上普遍采用的傳統鐘形火箭的推力是逐漸減少的,當點火發射的時候效率***高,隨后當火箭向上攀升的時候,推力開始減弱。而Aerospike結構設計理念可以保持火箭在離開地面后的推力。

Aerospike結構通過傳統制造技術很難構建,通過3D打印技術,可以創造復雜的幾何形狀,包括機加工容易形成干涉的部位通過3D打印技術可以得到有效的解決。莫納什大學的團隊從一開始就圍繞增材制造設計理念設計了他們的航空航天發動機。并使用Hastelloy X(一種高強度鎳基高溫合金)材料在EOS M280上進行加工。加工時關于構建腔體尺寸約束、零件尺寸、材料性能以及零件設計的角度、厚度和布局等關鍵參數均已考慮在內,這些參數的設置是結合了該團隊在使用選區激光熔融3D打印技術加工高溫合金方面多年的經驗。

2017年12月,澳大利亞莫納什大學增材制造研究中心主任吳鑫華院士、澳大利亞科學院、工程院院士、中國工程院外籍院士余艾冰,美國科學院院士Rodney R. Boyer,美國工程院院士 James C. Williams 接受上海理工大學的聘任,分別擔任上海理工大學的增材制造國際實驗室主任和方向帶頭人。吳鑫華院士等專家在增材制造領域的學術造詣和國際影響力將極大的促進增材制造技術在中國的產業化應用。

合作交流

合作交流

公眾號

公眾號